中島熱化学工業株式会社

業種:管工事業(化学プラント・メンテナンス)

有害物質の取り扱いが強み

売上規模: 約7億円

年間受注件数:約160件

ビジネス形態:受注設計からの個別受注生産

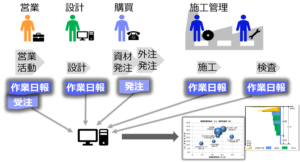

業務プロセス:

引合・見積、受注、プロジェクト計画、設計、資材・外注発注、資材受入、現場作業管理、検査、引き渡し

導入企業様

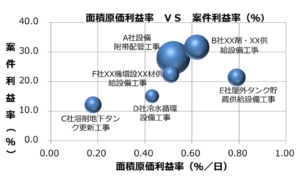

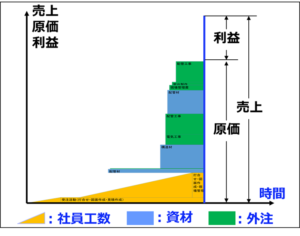

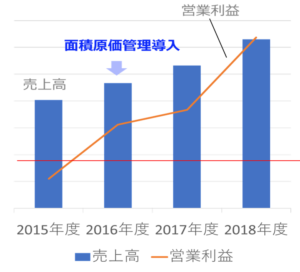

【生産性改善の事例(建設業G):中島熱化学工業株式会社】 中島熱化学工業様は、葛飾区の化学プラントの可燃性燃料などの付帯設備を受注設計・施工を行っている建設業(管工事業)です。同社は、面積原価管理に基づく生産性改善に取り組まれ、成果を上げておられます。