多く企業で生産性改善の取り組みが行われています。

多く企業で生産性改善の取り組みが行われています。

しかし、なかなか生産性改善の取り組みはうまく進まないというのが、多くの企業の現状ではないでしょうか?

また、そもそも生産性改善で劇的な効果は出るはずがない、生産性改善とはそんなものだと多くの企業での思い込みになっています。

しかし、これまでの生産性改善の取り組みに、ぽっかり抜けている領域があるのです。

それは、生産性を時間軸で評価する事です。

これまでのご支援の事例では時間軸を加えた生産性改善の結果、劇的な効果を上げています。

生産性改善がうまく進まない企業の代表的な症状は以下の通りです。

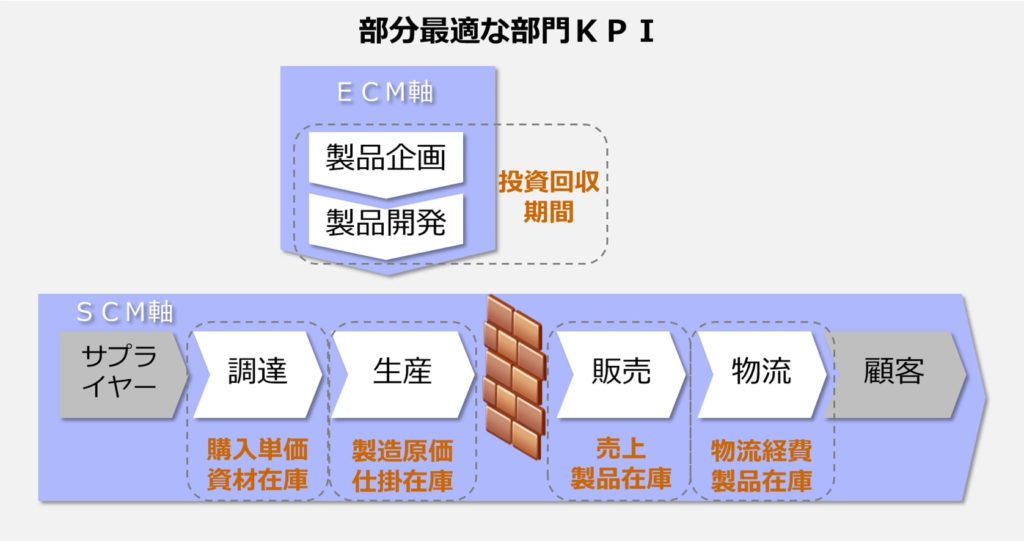

A.各部門は部分最適なKPIで活動を行っており、全社の生産性が最大化されるか不明

B.売上向上、原価低減と在庫削減のモグラ叩きで現場は疲弊

C.生産性の改善活動は、製造現場の工程改善、原価削減が中心 |

A.各部門は部分最適なKPIで活動を行っており、全社の生産性が最大化されるか不明

営業部門の使命は、製品の売上を最大にすることです。

営業部門の使命は、製品の売上を最大にすることです。

在庫を増やし欠品を防げは売上は伸ばせますが、在庫が長期化して全社の資金効率が低下します。

生産部門の使命は原価低減と生産量の確保です。

原価低減のために大ロット生産を行うと、リードタイムが長くなり在庫が増大するだけでなく欠品のリスクが高まります。

購買部門ではいかに安く資材を購入するかが使命です。

一回の調達の数量を多くすれば購買単価は下がりますが、資材の在庫は増加します。

また、生産部門と販売部門の間には高くて厚い壁があります。

日本の多く会社では、製造部門からの販売部門へのいわゆる「生販価格」が決められており、製造部門と販売部門ではそれぞれ利益を最大化する事が求められます。

分かりやすいオペレーションですが、ここでも生産部門と販売部門・事業部の部分最適が起こっています。

このように、部門の最適化が他部門や全社の生産性に悪影響を及ぼす可能性があります。

B.売上向上、原価低減と在庫削減のモグラ叩きで現場は疲弊

事業目標の達成のため、売上高、営業利益率を最大化すると共に在庫を一定水準に維持することが求められます。

これらの活動はトレードオフの関係にあります。

「経営コックピット」など経営トップがリアルタイムにKPIが把握できる状況になっていると、矢継ぎ早に改善の指示が飛びます。

現場は直ぐに対応することが求められ、経営トップのモグラ叩き指示に振り回され疲弊することになります。

ああああ

C.生産性の改善活動は、製造現場の工程改善、原価削減が中心

多くの企業で行われている改善活動は、製造部門が中心となっています。

経済産業省の「2021年 企業活動基本調査」では、製造業の原価率は80.8%となっています。

また、材料比率の平均は約70%と言われており、材料費を除く製造原価は売上高の約10%程度でしかありません。

したがって、製造部門で行う改善は製造工程が中心で改善の原資はかなり限定されているのが実態です。