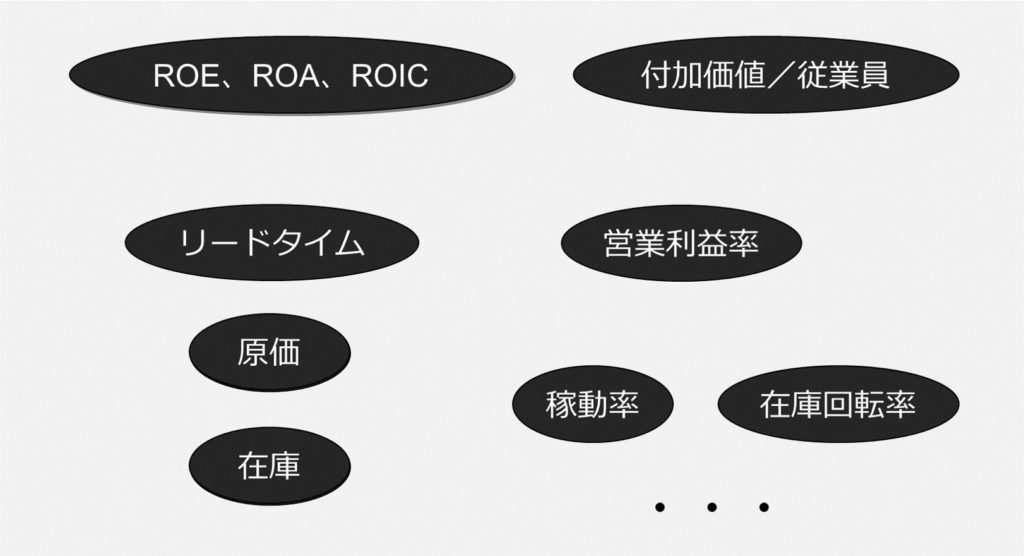

左図は、現在多くの企業で使われているKPIの代表的な例です。

左図は、現在多くの企業で使われているKPIの代表的な例です。

さすがに、売上高だけで業績評価をするような企業はなくなりましたが、未だに営業利益率が業績評価の中心的な役割を果たしています。

しかし、営業利益率で企業の生産性を計ることはできません。

なぜなら、営業利益率は、単に「売上高に占める利益の割合」を示しているに過ぎないからです。

どれだけの資本が投入されてその利益が得られたのか、指標には反映されていません。

付加価値/従業員も生産性指標としてよく取り上げられますが、単に損益計算書上の評価でしかなく、どれだけの資本を使ってその付加価値が得られたのかが分かりません。

ROE(自己資本利益率)は第2次安倍内閣の成立後、2010年代より企業の資本生産性を示す指標として、盛んに使われる様になりました。

利益を自己資本で割ったもので、いかに効率的に資本を運用して利益を生み出したかを示しています。

ROEは、企業の生産性を表す指標と言えます。

しかし、ROEは自社株買いなどで自己資本を少なくして、意図的に数字を大きく見せることができるなどの欠点が指摘されています。

その欠点を補う指標として最近、ROIC(投下資本利益率)が使われるようになりました。

実際に事業活動で使った資本で利益を割ったもので、意図的な操作がしにくく、より忠実に企業の資本生産性を示す指標です。

東商プライム上場企業の間で盛んに「ROICマネジメント」が行われるようになりました。